ERFOLGSGESCHICHTE

Optimierung des Produktionsprozesses und des Transports durch Verfolgung und Verwaltung des Materialflusses in Echtzeit

Lesen sie mehr PDF HERUNTERLADENAls international führendes Steuerungs- und Automatisierungstechnik-Unternehmen und Marktführer in der technischen Aus- und Weiterbildung für industrielle Qualifizierungslösungen umfasst das Portfolio des Unternehmens pneumatische und elektrische Antriebstechnik für die Fabrik- und Prozessautomatisierung.

In der gesamten Lieferkette unseres Kunden bewegen sich Fertigwaren an 3 Standorten werksintern sowie werksübergreifend. Die Rolle der INTRANAV IoT-Plattform von Inpixon besteht darin, Echtzeit-Materialflussprozesse sowie die zu deren Transport verwendeten Ladungsträger transparent darzustellen, indem die Live-Bewegungen und Bestände von Fertigwaren digitalisiert werden, um zukünftig langwierige und effiziente Suchvorgänge und Status Ermittlungen zu reduzieren. Gleichzeitig sollten Prozesse wie das manuelle Scannen reduziert werden, um Arbeitszeiten zu optimieren und Buchungsfehler zu vermeiden.

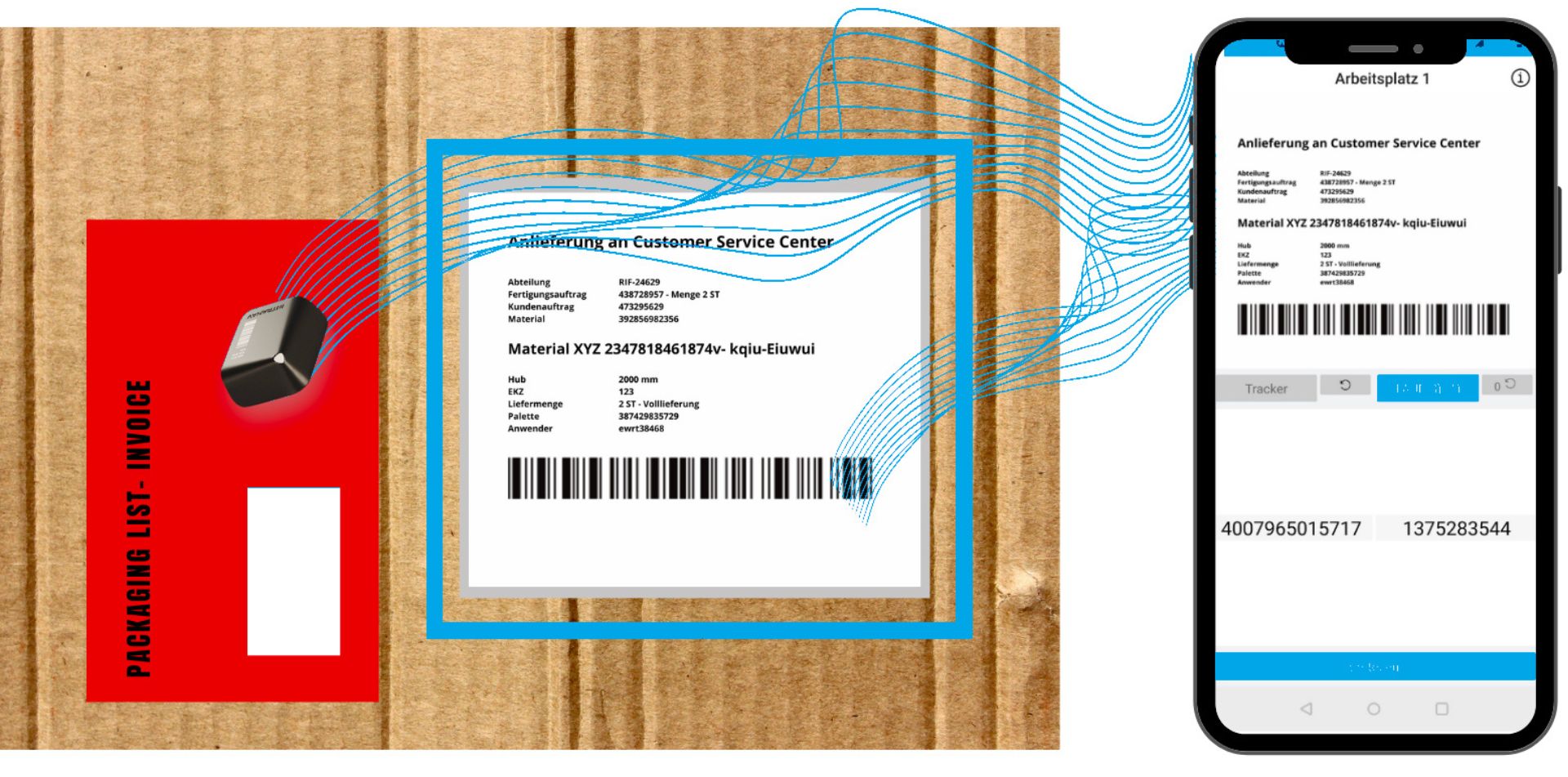

Die Umstellung auf Produktion 4.0 erfordert auch digitale Produktionsaufträge und Begleitdokumente anstelle von Papier-Lieferscheinen. Diese sind unpraktisch zu handhaben und wenn sie verlegt werden, gehen auch wichtige Informationen über das fertige Produkt verloren. Aus diesem Grund benötigte das Unternehmen eine papierlose Lösung, um Waren und Begleitdokumente elektronisch abrufen und automatisch in das SAP-System einbuchen zu können.

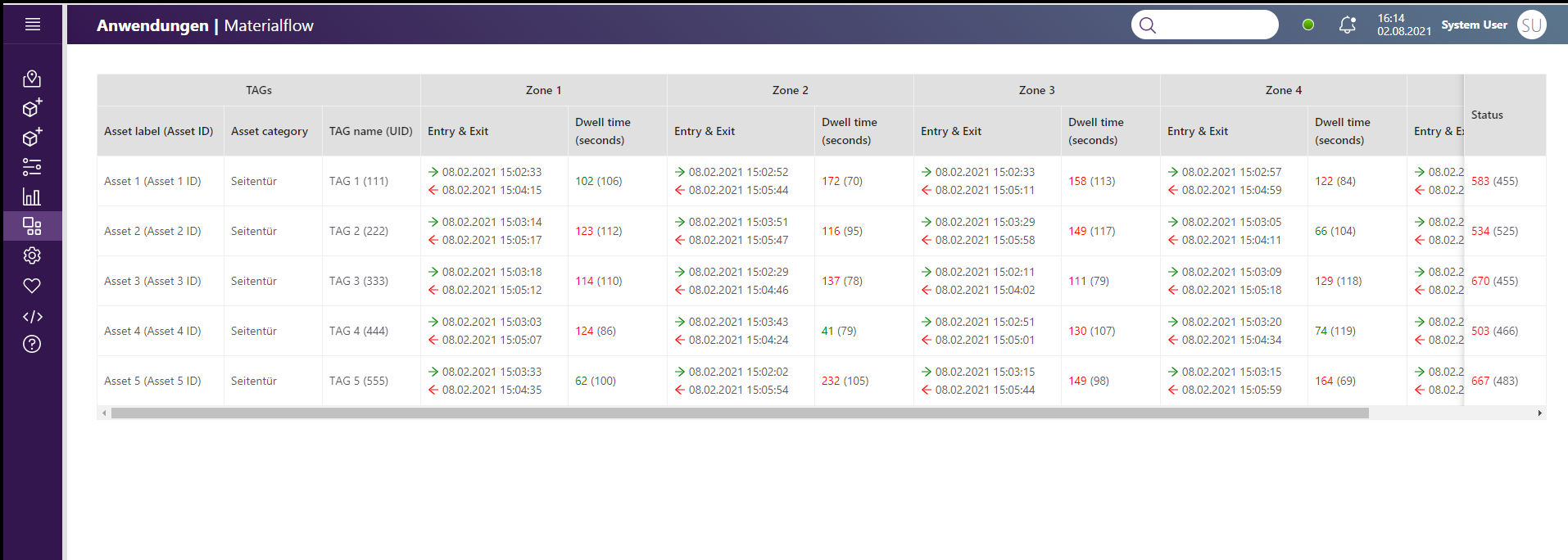

Eine weitere wichtige Anforderung war die Möglichkeit für den Kunden, die Durchlaufzeiten jeder einzelnen Materialumschlag Station einzusehen und kontinuierlich zu analysieren. Die durch die Echtzeit-Standortverfolgung über die INTRANAV-Lösung gewonnenen Daten werden dann verwendet, um den Warenfluss und den Gerätestatus durch Materialfluss Berichte zu analysieren, um so die Material Durchlaufzeiten und Lieferprozesse zu optimieren. Insgesamt führt dies zu erheblichen Qualitätsverbesserungen in der Art und Weise, wie Materialien verwaltet werden. Die IoT-sensorbasierte Lösung soll die Packstücke von ihrem Start- bis zum Zielpunkt sowie über alle dazwischen liegenden Knotenpunkte (Lagerebenen/Puffer) in Echtzeit verfolgen.

Verkürzung der Suchzeiten durch Materialfluss-Standortverfolgung in Echtzeit

Alle Materialfluss-Lieferungen von den Fabriken zum Kundendienstzentrum werden innerhalb der Gebäuden verfolgt. Die geplanten Erweiterungen des Systems werden diese Echtzeitverfolgung zukünftig auf Außenbereiche ausweiten.

Materialfluss-Analyse

Die Liege- und Durchlaufzeiten der Waren aller durchlaufenen Stationen können über eine App ausgewertet werden und dienen der Zykluszeit-/ Prozessoptimierung.

Ersetzen von Scan-Tätigkeiten durch automatisierte Erfassung bei betriebsinternen Transporten

Die Packstücke müssen pro Arbeitsstation (Lagerebene, Puffer) erfasst werden, für eine einfache Verfolgung und Wartung über Auto-ID im INTRANAV.IO- und SAP-System.

Papierlose Logistik

Produktionsaufträge werden im INTRANAV.IO- und SAP-Backend mit INTRANAV.RTLS-Tags verknüpft, indem jede Arbeitsstation gescannt wird, um so ein nahtloses Auftragsmanagement zu ermöglichen.

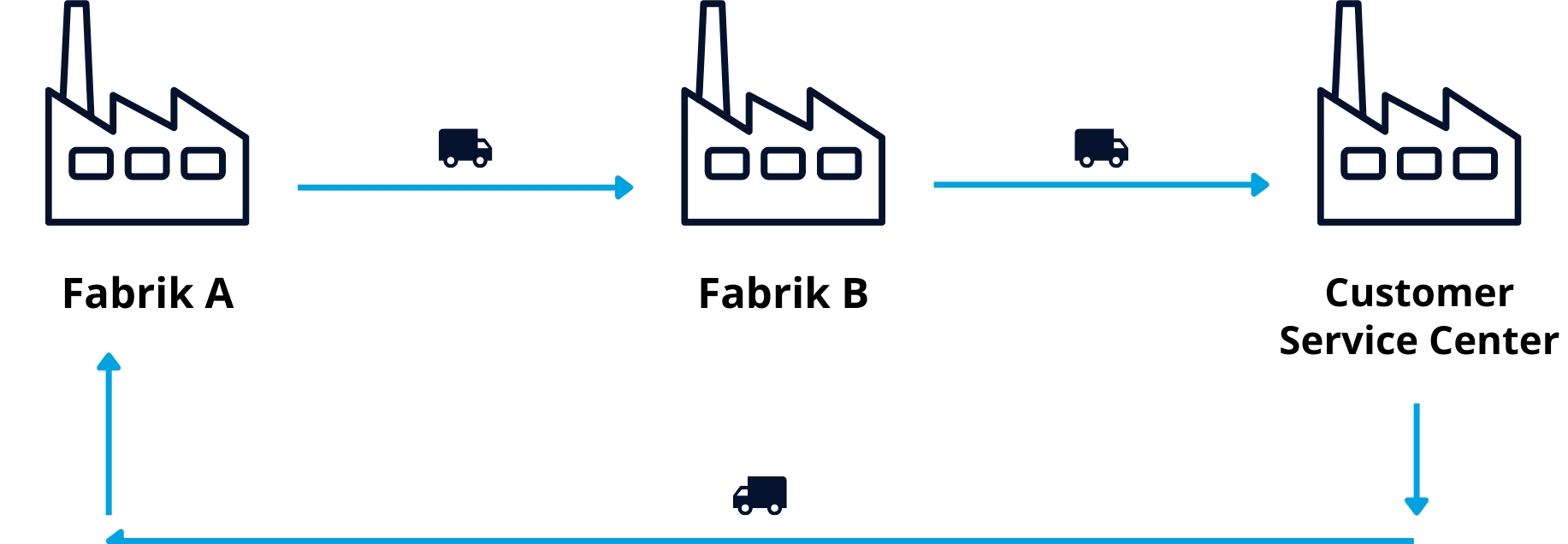

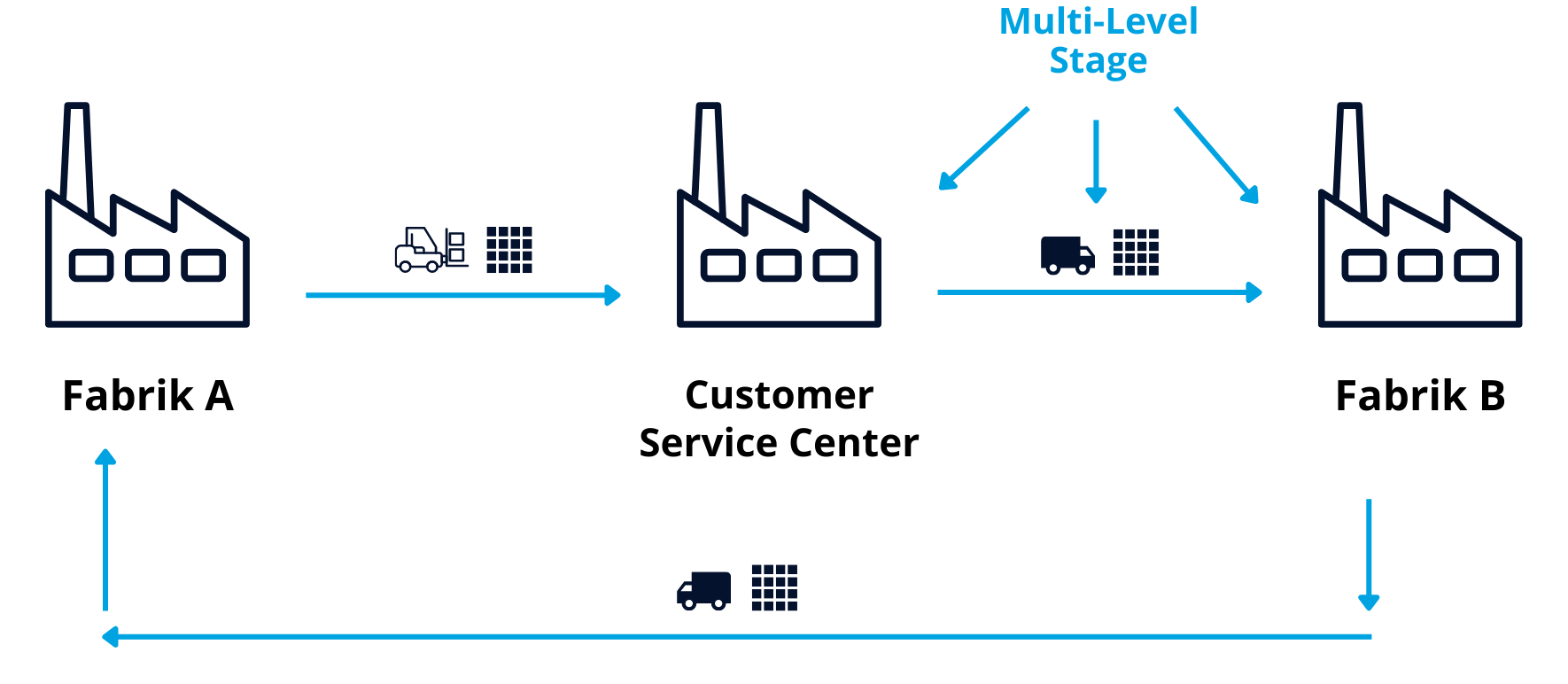

Das primäre Ziel des Kunden ist ein automatisierter interner Materialfluss sowie das Ersetzen von einzelnen Scan-Tätigkeiten beim betriebsinternen Transport. Inpixon identifizierte zwei Anwendungslösungen im Produktions- und Logistikbereich, so dass Fertigprodukte des Automatisierungsingenieurs innerhalb von 3 Standorten (Werk A, Werk B und Kundendienstzentrum) bewegt und geortet werden können, mit Rückverfolgbarkeit für offene und abgeschlossene Transporte:

Die verpackten und fertigen Waren werden vom Werk A zum Außenlager im Werk B verfolgt. Eine Teilmenge der Waren wird in einem der Kundenservice-Zentren des Unternehmens abgeladen. Bei den verpackten Sperrgütern handelt es sich um Holzkisten, die nicht palettiert sind und die in vielen Fällen die Abmessungen der Europalette überschreiten.

Verpackte Zylinder werden aus der Produktion via internen Transport zum Kundenservice-Zentrum transportiert, wo sie auf den Laderampen verpackt und gepuffert werden. Später werden sie vom Transportdienstleister abgeholt und zum Außenlager in Werk B gebracht. Die Pufferung erfolgt in den Drahtgitterboxen, in denen sich die Packstücke befinden. Pro Gitterbox werden ca. 20-30 verpackte Zylinder transportiert.

Die IoT-sensorbasierte INTRANAV RTLS-Lösung verfolgt die Packstücke im Innenbereich und in Echtzeit von ihrem Startpunkt bis zu ihrem Zielpunkt (Werk A - Werk B - Kundenservice-Zentrum) sowie über alle dazwischenliegenden Knotenpunkte (Lagerebenen/Puffer). Zu diesem Zweck werden am Startpunkt Ortungs-Tags angebracht und über die INTRANAV Pairing App, d.h. im Backend des INTRANAV.IO- und SAP-Systems, mit dem jeweiligen Produktionsauftrag verknüpft.

Die Packstücke werden nun automatisch an allen Knotenpunkten (Pufferbereich, Versandbereich usw.) registriert, sobald sie über ein Geofence (virtuelle Zone) in eine Arbeitsstation gelangen, so dass kein manuelles Scannen mehr erforderlich ist.

An den jeweiligen Materialfluss Stationen werden an den einzelnen Packstücken zusätzliche Produktionsinformationen (Produktion Auftragsnummern) hinterlegt. Die Packstücke sind mit einer eindeutigen ID (2D-Barcode) versehen und werden durch Scannen des ebenfalls mit einer eindeutigen ID versehenen Tags an den jeweiligen Arbeits-/Pufferstationen via Mobilgerät in INTRANAV.IO und SAP mit den entsprechenden Informationen verknüpft. Hierzu ist an jeder Arbeitsstation ein mobiles Gerät hinterlegt, das mit der neuen INTRANAV.APP Barcode-Scan ausgestattet ist.

Mit der INTRANAV.APP scannen die Mitarbeiter genau diese Nummern und legen damit einen neuen Datensatz in der INTRANAV.IO-Plattform an, welches dann Verfolgt werden kann. Die App ist speziell für den Abgleich von Barcode-Informationen (Warenscheine, Produktionsaufträge) mit Tags konzipiert.

Nach Ankunft im Kundenservice-Zentrum oder im Werk B werden die Waren je nach Materialfluss-Beziehung in zwei mögliche Zonen gebracht. Sobald die definierte Zone erreicht ist, wird die Verknüpfung der Informationen mit dem Tag (Frachtbrief) automatisch durch die Rules-Funktion über ein Geofence im INTRANAV.IO-System gelöscht. Ab diesem Zeitpunkt ist der Tag leer und kann mit neuen Informationen überschrieben werden. Der leere Tag wird in der entsprechenden Zone in Containern gesammelt und in regelmäßigen Abständen zum Startpunkt in Werk A zurücktransportiert.

Mit den digitalisierten Echtzeitdaten stehen unserem Kunden nun alle Verlaufsdaten der durchgeführten Transporte in einer Datenbank/Excel zur Verfügung. Mit der INTRANAV.APP Material Flow können alle einzelnen Materialflüsse und Materialfluss-Beziehungen in Echtzeit oder rückwirkend analysiert werden. Die App speichert den exakten Zeitstempel (Tag/Stunde: Minute: Sekunde) der Ein- und Ausfahrt der jeweiligen Zone und errechnet die sekundengenaue Verweildauer in der jeweiligen Zone. Der Endstatus zeigt die Durchlaufzeit aller Zonen und die Zwischen Durchlaufzeiten pro Objekt/Packstück/Materialfluss-Beziehung an. Materialfluss-Durchlaufzeiten und Prozessoptimierungen basieren nun auf Verlaufsdaten abgeschlossener Transporte, sowie den Verweilzeiten der Waren an den durchlaufenen Knotenpunkten.

Für die Flächendetektion stattet INTRANAV die Tags mit der neuesten Wirepas Hardware-Stack-Technologie aus, die eine einfache Installation, eine lange Batterielebensdauer und die niedrigsten Infrastrukturkosten für die Abdeckung (0,05ct pro m2) ermöglicht. Das Wirepas Mesh liefert eine standardisierte Datenübertragung, hohe Skalierbarkeit und 99% Batteriebetrieb der RTLS-Tags.

Mit den INTRANAV RTLS-Lösungen von Inpixon wurde die digitale, standortübergreifende Erfassung der Waren- und Werteflüsse in Produktion und Logistik realisiert. Das INTRANAV-System wird zur Verfolgung verschiedener Materialfluss-Beziehungen eingesetzt und ist skalierbar, um weitere Anwendungsfälle und zusätzliche Echtzeit-Ortung Software und -hardware zu unterstützen. Die von unserem Kunden erzielten Effizienz- und Qualitätsverbesserungen in der Produktion sind in ihrer Größenordnung messbar und damit sofort vergleichbar. Das RTLS kann intern von verschiedenen Abteilungen innerhalb der Lieferkette unseres Kunden genutzt werden, wodurch das Potenzial zur (Echtzeit-)Optimierung von Prozessen realisiert wird:

Die INTRANAV-Plattform von Inpixon bietet eine hochflexible und kosteneffiziente Enterprise-Lösung, die sich ideal für RTLS-Anwendungsfälle in den Bereichen Automotive, Produktion, Intralogistik und Logistik oder Lieferkette eignet.