ERFOLGSGESCHICHTE

Wie Inpixon einen Landmaschinenhersteller dabei unterstützte, die Transportauftragsverwaltung zu optimieren und gleichzeitig den Nachbearbeitungsaufwand durch Plausibilitätsprüfungen in der Montage zu minimieren

Jetzt Lesen PDF HERUNTERLADENBei unserem Kunden, einem Landmaschinenhersteller, werden für die Traktorenvormontage Pneumatik-Zusatzmodule für die Achse benötigt, die an einem Standort gefertigt und dann per Routenzug zum Achsmontageband auf dem Produktionsgelände transportiert werden, wo die Achse dann montiert wird. Aufgrund der großen Anzahl der Teilevarianz hat der Hersteller einen sehr hohen Sequenzierungsaufwand, wodurch bei sehr schneller Kommissionierung von Komponenten Verwechslungsgefahr besteht. Durch das hohe Volumen wird auch die Pufferung oft unübersichtlich. Generell können Sequenzierungsfehler schnell teuer werden, wenn sie zu hohen Nacharbeitskosten und damit zu Verzögerungen bei der Fertigstellung oder Auslieferung der Endprodukte führen.

Das internationale Produktportfolio des Unternehmens umfasst Forstmaschinen, Baumaschinen und Geräte für die Rasen- und Grundstückspflege. Der innerbetriebliche Produktionstransport muss zyklisch zum Produktionszyklus geplant werden, um Leer- oder Verschwendungsfahrten, Leerlauf und lange Durchlaufzeiten zu vermeiden.

Um die Transportauslastung und den Transportfluss zu optimieren, wandte sich das Unternehmen an Inpixon. Der Hersteller wollte die Logistiksteuerung durch die Verfolgung von Komponenten und Beständen verbessern sowie eine Routenführung von den Vormontagebereichen implementieren, mit dem angestrebten Ziel Verschwendungen zu minimieren und die Nacharbeitskosten deutlich zu senken. Die durch den Einsatz der INTRANAV IoT- und RTLS-Technologie von Inpixon gewonnenen Echtzeit-Ortungsdaten werden dann zur Analyse der Materialdurchlaufzeiten und zur Optimierung des Materialflusses verwendet.

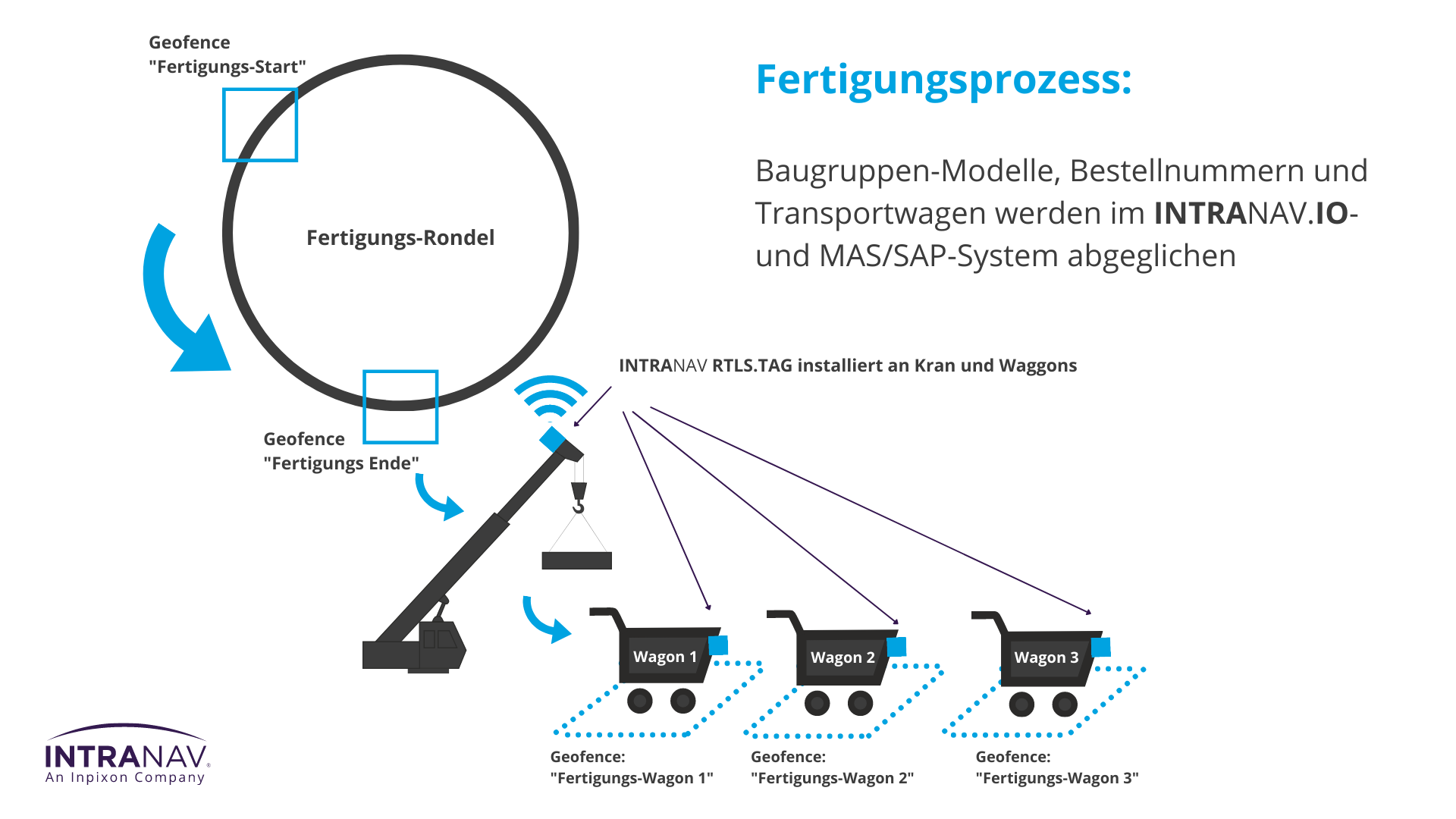

Auftragsabgleich der Ladungsträgerkomponenten

Aufgrund der hohen Varianz in der Hauptmontage müssen Pneumatik-Baugruppen in der Vormontage mit dem Auftrag und dem Ladungsträger im MAS/SAP-System erfasst werden.

Ladungsträger-Ortung - INTRANAV Sensoren

Verfolgung von Ladungsträgern in Echtzeit mit Hilfe eines digitalen Zwillings.

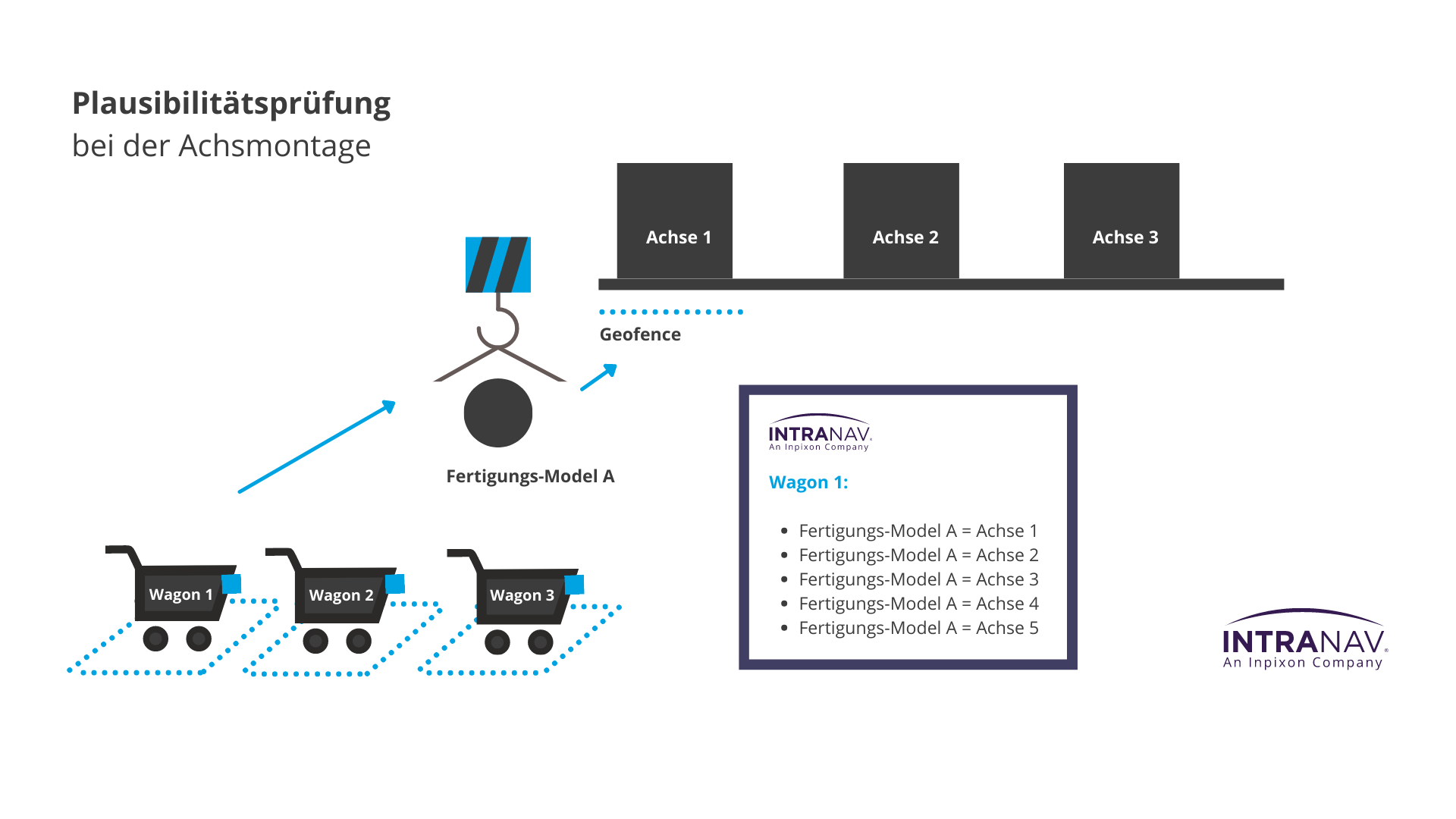

Sequenz-/Plausibilitätsprüfung bei der Bauteilkommissionierung an der Montagelinie

Um Fehlmontagen zu vermeiden, muss an der Montagelinie eine Qualitätskontrolle für die automatische Bauteilkommissionierung stattfinden, indem die Artikel über eine Bauteileliste in Haupt- und Untergruppen abgeglichen werden.

Für die Echtzeitverfolgung von Pneumatik-Baugruppen werden Montagerondell, Kommissionierkran und die Transportwägen mit INTRANAV.RTLS TAGs ausgestattet. Der Tag am Rondell erhält die Auftragsnummer des jeweiligen Bauteils, das es gerade auf dem Förderband transportiert. Um das Rondell werden zwei virtuelle Zonen (Geofences) eingerichtet. Diese Geofences sind für den Auftragsabgleich zuständig. Sobald das Rondell in den Startpunkt der Geofences einfährt, wird die Auftragsnummer des Bauteils systematisch mit dem RTLS-Tag verknüpft; dies erfolgt über eine Schnittstelle im MAS- oder im SAP-System des Kunden. Das Bauteil wird in Echtzeit bis zum Ende des Zyklus verfolgt. Am Zyklusende wird das zusammengebaute Modul per Kran auf den Transportwagen gehoben, der maximal fünf verschiedene Module oder Auftragsnummern aufnehmen kann. Zudem gibt es ein Geofence um jeden Wagenparkplatz, damit das System erkennen kann, welches Baugruppenmodul sich in welchem Transportwagen befindet. Mit Abschluss dieses Prozesses ist der Auftragsabgleich (Transportauftrag) erfolgt.

Nach dem Transportwagen-Abgleich werden die Baugruppenmodelle zur Achsmontagelinie transportiert. Um den Getriebeschlitten, wo ein Plausibilitätsabgleich durchgeführt wird, sind über INTRANAV.IO dynamische Geofences hinterlegt. Die übergeordnete Baugruppennummer führt alle untergeordneten Unterbaugruppennummern in ihrer Stücklisten(BOM)-Struktur, so dass das System sie abgleichen kann, um so den Einbau falscher Bauteile zu verhindern. Das INTRANAV-System prüft, ob die Baugruppen- und Auftragsnummer vom Schlitten mit dem Transportwagen übereinstimmt, und der Kran kommisioniert dann nach einer definierten First In-First Out Reihenfolge (FIFO).

Eine Plausibilitätsprüfung erfolgt durch den Abgleich der Auftragsnummer des Bauteilschlittens. Ist der Abgleich positiv, erfolgt am Fließband die Kran-Kommissionierung. Fällt die Plausibilitätsprüfung negativ aus, wird dies über die INTRANAV-Software auf dem Dashboard angezeigt, der fehlerhafte Auftrag wird in der Datenbank erfasst und das Modell als "storniert" verbucht, woraufhin die Auftragsnummer vom Kran-tag gelöscht und das Modell nicht kommissioniert wird.

➜ Echtzeit-Ortung der Routenzüge zur dynamischen Steuerung der Leerwagenabholungen. Dem Fahrer wird angezeigt, wie viel Zeit für die Abholung der Transportwägen verbleibt.

➜ Werkzeugverfolgung, um den Verlust von Werkzeugen zu verhindern, der durch die gemeinsame Nutzung mit anderen Arbeitsplätzen oder ungeplante Wartungsarbeiten verursacht wird. Stellen Sie mit der INTRANAV Werkzeugübersicht in Echtzeit sicher, dass Spezialwerkzeuge dort sind, wo sie sein sollen, wenn sie gebraucht werden.

➜ Pfadanalyse für einen schlanken Produktionsfluss, zur Optimierung von Routen und zur Beseitigung von Verschwendung durch eine standardisierte Datenbank.

Mit der Lösung zur Echtzeit-Materialflusssteuerung und -verfolgung von INTRANAV an den beiden Arbeitsstationen konnte der Landmaschinenhersteller das Fehlerrisiko während dem Prozess der Kommissionierung deutlich reduzieren.

Der Einsatz von INTRANAV zum Auftragsabgleich und zur Plausibilitätsprüfungen bietet zahlreiche Vorteile, z. B.: